- プリント基板 P板.com TOP

- サービス

- EMS

- EMSとは

EMSとは

EMS(イーエムエス)とは“Electronics Manufacturing Services”を略したもので、『電子機器の製造を受託するサービス、またはそのサービスを提供する企業』のことです。

EMS(イーエムエス)とは“Electronics Manufacturing Services”を略したもので、『電子機器の製造を受託するサービス、またはそのサービスを提供する企業』のことです。

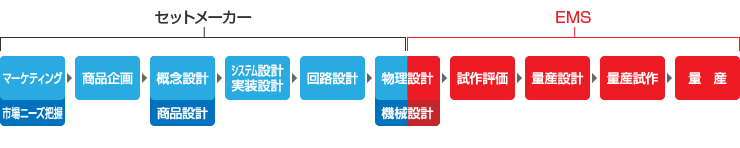

電子機器メーカーは、一般的に製品の設計、試作、生産、配送、保守といった機能を保有しますが、そうした一連のメーカーとしての機能のうち、特に生産面をメーカーに代わって担っています。

日本の下請生産方式を参考に1980年代から米国で発展していったビジネスモデルは世界規模で広まり、特に台湾で発達し、現在では売上高上位10社のうち7社を台湾の企業が占めています。

製造に特化した『下請け』とは異なり、基本的には製品の企画・設計から資材の決定・調達、製造を行い、契約を基に量産規模でのロット生産業務を担う点が特長です。

EMSは、委託企業が製品の企画や設計を行い、製造を依頼するOEM(オーイーエム)や、受託企業が製品の企画・設計から製造までを行うODM(オーディーエム)と似ていますが、以下の点が異なっております。

*実装の製造請負の活用

*実装の製造請負の活用

*部品の一括購入によるコスト低減

EMS、ODM、OEMの違い

OEMとは

生産工場を持たないメーカーが製品の生産を委託するOEMは“Original Equipment Manufacturing”または “Original Equipment Manufacturer”の略で、委託者のブランドで製品を生産すること、または生産するメーカーのことを示します。

日本語では「相手先(委託者)ブランド名製造」、「納入先(委託者)商標による受託製造」などと訳され、委託者が製品の詳細設計から製作や組み立て図面にいたるまで受託者へ支給し、場合によっては技術指導まで行う場合もあります。

委託者は生産のための設備投資が最少または不要となるため、資金的負担が少ないというメリットがあります。

また、OEMという生産方式においては、Aというブランドを保有しているA社(Aブランドで製造と販売を行っている)に対して、B社がA社に同じ商品の生産を委託し、A社の生産ラインでBというブランド名を印字し、B社からBというブランドで販売するということもあります。

このケースでは、受託者側のメリットとして、生産余力の活用ができるとともに、市場導入期においては自社技術水準の向上が見込まれるという点、さらに、市場成長期では量産効果の享受、市場成熟期・衰退期においてもある程度の量産が維持できるなどがあげられます。

OEMとEMSが異なる点

OEMメーカーが委託者の要望に応じて生産量をコントロールできることに対し、EMSでは基本的に、契約を元にしたロット生産となります。

また、EMS企業は委託先専用の商品を作るために存在し、基本的には自社商品を生産しませんのでOEM企業とは異なり自社ブランドを保有しておりません。

※OEM企業は受託生産専業ではないため、自らのブランドも持っています。

ODMとは

EMSからさらに進化してシステム設計や実装設計まで踏み込んで実施する形でODM“Original Design Manufacturing”が生まれました。ODMは技術開発も担当します。

開発リスクが生じるものの、商品企画から開発、生産にいたるまで対応します。

ハードウエア開発だけでなくソフトウエア開発をも行い、製品づくりにおける全てをサポートするような事例も出現しています。

*ODMは開発リスクが生じる

*ODMは開発リスクが生じる

*台湾に多い

ODMとEMSが異なる点

ODMはEMSとよく似ていますが、ODMが設計から生産までの各工程を委託者と相談しながら行うものに対して、EMSは設計から生産までを『お任せ』で請け負うという点で異なります。

これらのことから、EMSはOEM・ODMなどのモデル以上に、製造にかかわる一連の業務を『アウトソーシング(外部委託)する』ものと言えます。

EMSが生まれるまでの生産方式

ここから、EMSを細かく説明するにあたり、先ず、今までのモノづくりの形態を紹介し、その生産方式が時代と共に変わり『EMS』、『OEM』、『ODM』といった多様な生産方式が生まれたことについて解説します。

垂直統合生産方式

1960年代に主流であった、1社で全てを生産する一貫方式の生産形態で、かつて多くの日本の電子機器メーカーが採用していた製造方法です。

『基幹部品こそが製品の機能を支える根幹であり、その善し悪しが製品の出来を左右する』との認識のもとで実施され、カラーテレビをはじめとする日本の家電製品が世界を席巻した当時は生産規模も大きく、大手電機メーカーはブラウン管、チューナー、偏向ヨーク、プリント配線板などを設計から行い、社内あるいは関連会社で開発・生産を行っていました。

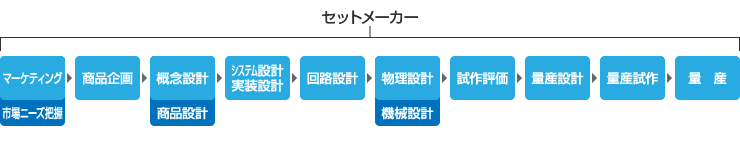

従来のセットメーカー

*一貫生産なので社内にモノ作りのノウハウが蓄積される

*一貫生産なので社内にモノ作りのノウハウが蓄積される

*肥大化して部門間のコミュニケーション不足によるミスマッチ

垂直統合生産方式は一貫生産のため、『社内にモノづくりの製造技術やノウハウが蓄積される』『機密性を維持できる』というメリットがあるものの、『専門人員の確保や設備投資などのコスト面が割高になる』『肥大化しすぎて部門間のコミュニケーション不足によるミスマッチが生まれる』というデメリットが存在するようにもなりました。

水平分業生産

1970年代になると製品の核となる部分の開発・製造は自社で行い、それ以外の部分は外部委託するこの生産方式が生まれました。

『作れば売れる』という需要に供給が追い付かない時代、生産量の溢れた分を外注し、生産量を確保するという目的から発達し、この生産方式をもとに『下請け生産(外注生産)』という、生産工程の一部を外注化する方式が生まれました。

この方式は、外注先の企業を『協力会社』と呼び、受託を受けた企業は、ほぼ系列化され、系列外からの委託生産は受け入れられておりませんでしたが、技術や知的財産を自社の経営に活用できたり、企業の成長を図れる可能性があったりということで、日本では比較的受け入れられ、EMSビジネスが発達し展開されるまで、日本においてはこの外注方式が主流でした。

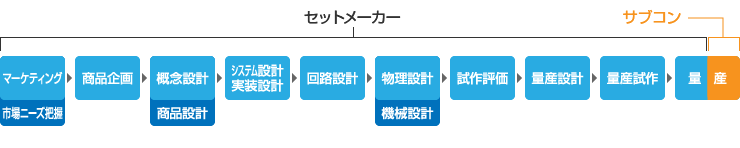

米国では、1980年代以前は、生産委託を受けた企業のことを、受託製造サービスCMS“Contract Manufacturing Services”、あるいはSub-Contractorから由来した“サブコン”と言い、生産の一部を担う形で進展しました。このサブコンという言葉は後に工事関係で使用され始めます。

*サブコンはSub Contractorの略で、下請けの意味で、工事関係で使用され始めた

*サブコンはSub Contractorの略で、下請けの意味で、工事関係で使用され始めた

*下請業者は表現がよくない事からエレクトロニクス業界では協力会社が使用されるようになった

*協力会社の活用によるタイムリーな生産立ち上げ

*協力会社は、ほぼ系列化されている

「協力会社」の活用によって、タイムリーな生産立ち上げや急激な需要増に対する対応が可能となり、非常に高い効率性と、自社はよりクリエイティブな仕事に注力できるというメリットが生まれましたが、増減産などへの対応や、クレーム対応が迅速に行えないといったデメリットがありました。

EMS生産

1980~1990年代にかけて、米国西海岸のシリコンバレーで情報通信技術(ICT“Information and Communication Technology”)企業が相次いで台頭することになると、IBM、ヒューレットパッカードなどを中心に、パソコンの生産合理化や資産圧縮、収益力強化を図るため、製造を委託する方式の生産が始まりました。

この受託製造サービス企業は、1つの工場で複数の企業の製品をラインごとに管理して生産するなど、特定企業に偏らず自主性も強いビジネス形態で受託生産を手がけるようになり、その業態が認知されると、1980年代以降EMSビジネスとして急成長していきます。

EMS企業は、自社ブランドを持たず、メーカーから生産委託のあった製品の生産を一手に引受け、製品販売、マーケティング以外の全ての工程を行うため『影のメーカー』とか『隠れのメーカー』とも呼ばれます。

EMSというビジネスモデルでメーカーは、工場はどう変わったか?

かつての受託製造サービス企業は、基板の実装組立てが主体でした。

かつての受託製造サービス企業は、基板の実装組立てが主体でした。

顧客である電子機器メーカーの発注に応じて部品を実装した基板を製造するというものでしたが、新しい実装技術を開発するのはあくまでも電子機器メーカーであり、受託製造サービス企業側は技術開発の担い手ではありませんでした。

1980年代以降、生産部門の合理化や資産圧縮のためとして実装部門などの生産部門がEMS企業に売却され、次第に各企業の生産工場がEMSに集中するようにると、生産そのものがEMSで実施されることが主流となっていきます。

製品もパソコンのみならずタブレット端末、携帯電話/スマホ、情報機器、通信機器、ゲーム機などが生産されるようになり、EMS企業が手掛ける領域は、量産の基板に部品などを実装する業務は変わらないものの、量産前試作、基板設計、筐体設計、電子部品調達なども請け負う形へと変化し、よりワンストップのサービスに近付きました。

また、EMS企業は複数の委託企業から案件を受注しているため、部品を一括購入することによって大量調達による調達コストの低減も可能となるため、電子機器メーカーは、企画と仕様の選定については自社で実施するものの、生産については試作の段階からEMS企業に任せ、調達を含む生産については完全にEMS主導で行うように変わってきました。

商品開発や製造のパートナー『EMS』の選び方

日本のEMSには、『独立系』『商社系』『プリント配線板系』などが存在し、それぞれがその系統を活かしたビジネスを展開しています。

『独立系』は早くから事業を立ち上げていることから、様々な製造技術力を保有するうえに、グローバルネットワークを使っての海外展開も行っていたりします。老舗として経験豊富な所に強みがあり、本来、EMSは受託専用ですが、力を付けた独立系EMSの中には自社の得意とする分野で自社の製品を作り、自社のブランドで販売する企業も出てきています。

『商社系』は、商社機能を使うことによる部材調達力、物流の最適化、海外接点の強みを活かしたサポートなどが得意とするところです。

『プリント配線板系』は、自前のプリント配線板に部品を実装できるという強みがあり、実装しやすい基板作り、基板の品質、実装までの納期を短縮できると言ったメリットを持ちます。

パートナーとしてのEMS企業を選択する際は、生産計画において重視するのが、『技術力』なのか、『調達を含めたコストメリット』なのか、『商品完成までの納期』なのか、軸を定めると自社にとって最適なパートナーを選択しやすいはずです。

EMSの利用に適したモデル

EMSは、初期の頃はパソコン、タブレット端末、携帯電話、ゲーム機など、生産規模の多いものを一手に引き受けていましたが、EMSビジネスが一般化するにつれて、中規模の生産ロットである産業用機器や小規模の生産ロットである医療用機器なども手掛けるようになってきました。現在では少量からでも生産を受託するEMSも出現しています。

EMSを利用するメリット・広まる背景

EMSというビジネスモデルは、委託先から見ると、生産部門の合理化や、資産圧縮のために実装部門などの生産部門を切り離せるため、自社の大規模な工場設備やそこで働く要員を確保する必要がなく、身軽な経営体質へと進めることができます。

また、EMS企業は、多くの企業から様々な案件を受託できるため、部品の一括購入(大量発注)が可能となることもあり、調達コストの低減化が図れ、コストダウンも実現できます。

一方、EMS企業にとっては、委託企業の生産部門の設備と人材を買収して製造ラインをタイムリーに立ち上げられ、効率化も図れるとともに、各委託先企業の技術やノウハウを吸収することができるなどのメリットが生じます。

このような両社のメリットを背景に、世界中でEMSは検討・導入され、広まっております。

最近の主流は、技術力の高い台湾で開発・設計を行い、生産・組立についてはコスト競争力の高い中国本土で行うというモデルで、国を跨いでのビジネス協業が始まっており、この分業体制は“China”と“Taiwan”という組み合わせから「Chaiwan」(チャイワン)と呼ばれています。

まとめ

上述したように、電子機器の製造を受託するサービスには様々な形態があり、定義があいまいな部分もありますが、EMSとは、電子機器の設計、製造、部材調達、そして完成後の配送など、生産工程の一連の業務を請け負うサービスです。

電子機器メーカーはEMSを利用することでコストの低減、財務状況の改善、需要変動や新規市場への素早い対応などメリットが見込めます。

EMS企業は生産量を増やせば増やすほど、部品の一括購入(大量発注)が可能となるので調達コストの低減化が図れ、結果的に発注主にとっても、自社にとっても大きなコストメリットを実現できます。

流通量、生産量が多い製品になればなるほどEMSを利用するメリットは増えますし、同時に利用しなければ製造そのものや安定供給が難しいという状況になりつつあります。

自社では生産設備を保有せず、製品の企画、設計、開発や宣伝、販売といった自らの得意分野に経営資源を集中するファブレスのメーカーが増えている現在、この両者の組合せで電子機器の開発と製造の主流となっています。

私たちが日常生活で手にする電子機器はその多くがEMS工場で生まれています。

そう考えると、EMSとはまさに電子産業の中心に位置するサービスであり、多くの電子機器に囲まれている我々の豊かな生活を根底から支えているとても重要なサービスなのです。

P板.comのEMSサービスをご紹介!

P板.comのEMSサービスは、中国深圳および日本国内の強力な製造ネットワークをフル活用することで電子機器の設計、試作、プリント基板製造から組立、完成品の検査・梱包までをワンストップでご提供いたします。

一般的なEMSと異なり、大ロットの量産品の製造を対象にしたサービスではありません。

アイデアやコア技術はあっても、製品づくりのノウハウがなく、慢性的に人も時間も足らず、資金面の課題などからも開発を断念してしまうことが多いハードウェアベンチャー様にもご利用いただけるサービスとなるよう企画しました。

ご要望をいただければ、開発要件や製品仕様を一緒に固め、製品の試作、製造はもちろん、製造後はP板.comユーザーとマッチングさせる営業サポートまで行います。

中途半端な資料の丸投げでも、専門のエンジニアがしっかりと寄り添い、開発を『とても早く』、『とても安く』進められますし、アイデアを製品化するための具体的な提案も行えます。

『ユーザーの想いに寄り添うマルチ・コーディネーター』として、P板.comが長年培ってきたWeb マーケティングとオンライン受注のノウハウを最大限に発揮し、業界掟破りのコストメリットと、手厚いサポートを提供します。

お客様の状況に応じて必要な工程だけを選択してご利用いただけますので、お悩みの案件、諦めかけの案件、一度中断したけれども諦められない案件をお持ちでしたら、ぜひ一度、弊社に相談してみませんか?