- プリント基板 P板.com TOP

- 技術ネタ・メルマガ

- [技術情報]エレクトロニクスの確かな情報便

- PCB CADで初めてのプリント基板製作[CAD入門編]

- 第4回 CADデータからプリント基板ができるまで

第4回 CADデータからプリント基板ができるまで

はじめに

前回(第 3 回)は、文房具のような手軽さの作画 CAD ツール“PCBE”を使って、第 2 回で設計した LED 照明用 DC-DC コンバータのプリント基板データを作成しました。今回は、このデータを基にして、プリント基板を製作します。

本稿は、片面のシンプルな仕様を例に、プリント基板の造りを理解することを目的とするものです。CAD から穴あけと洗浄まで、プリント基板が完成するまでの全工程を説明しています。エッチングや露光の方法に関しては、サンハヤト社の動画も参考になるでしょう。

材料と工具を用意する

感光基板製作入門キット PK-12(サンハヤト)を利用します。PK-12 には次の材料が含まれています。

1. インクジェット・フィルム

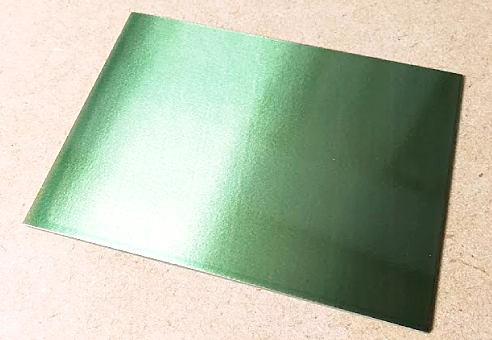

2. ポジ感光基板 NZ-P10K(紙フェノール、1.6 × 75 × 100mm、予備が必要)

3. 現像剤 DP-10(予備が必要)

4. ポリ袋

5. エッチング液処理剤

6. EG クランプ

7. プラスチック・トレー(本キットでは外装箱)

さらに次の道具も用意します。

1. インクジェット・プリンタ(マスク作成用)

2. 蛍光灯スタンド(感光基板露光用)

3. クレンザ、たわし、スチール・ウール(レジスト除去用)

4. 竹製ピンセット、または割り箸(エッチング液から基板を引き上げる)

5. カッタ・ナイフまたは P カッタ(基板切断用)

6. ボール盤またはピンバイス(穴あけ用)

7. ϕ0.8、ϕ1.0、ϕ1.2 のドリル刃

8. 基板専用フラックス(HB-L15F、サンハヤト)

9. ウエス、ボロ布、雑巾など

10. 30~40 ℃のお湯と温度計(現像用、エッチング用)

製作する

● STEP1:感光用マスク・フィルムを作る

PCBE で作った基板データを利用して、感光基板用のマスク・フィルムを作成します。

マスク・フィルムは、家庭用のインクジェット・プリンタで作成できます。専用のインクジェット・フィルム(PF-3R-A4、サンハヤト)も使えます。OHP フィルムやトレーシング・ペーパに印刷する手もあります。

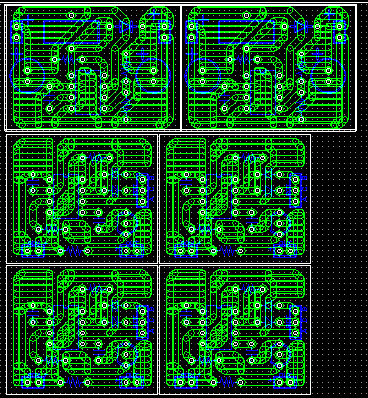

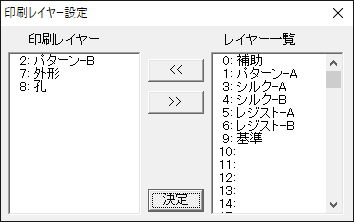

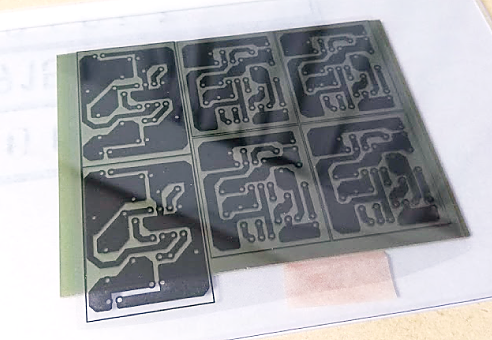

基板が無駄にならないように、子基板のデータを並べいきます(図 1)。この作業を「面付け」(パネライズ)と呼びます。同じものを一度に複製できることは、プリント基板を作るメリットの 1 つです。

図1 第 3 回で作成した LED 照明用 DC-DC コンバータ基板の CAD データ

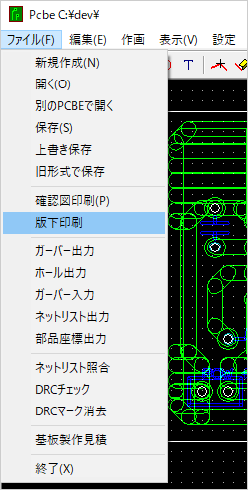

プリント基板 CAD“PCBE”で、[ファイル]-[版下印刷]を選択すると(図 2)、印刷ダイアログが表示されます(図 3)。[レイヤー設定]ボタンをクリックして印刷するレイヤを選択します。「パターン-B」(はんだ面パターン)、「外形」、「穴」を選びます(図 4)。

図2 PCBE の印刷ダイアログを開く

図3 マスク・フィルムを作る 1:プリント基板 CAD“PCBE”で、[ファイル]-[版下印刷]を選択

図4 マスク・フィルムを作る 2:パターン-B レイヤ、外形レイヤ、穴レイヤを印刷する

専用フィルムは高価なので、コピー用紙を使って印刷の練習を繰り返します。プリンタの品種や設定によっては、正しいサイズに印刷されません。誤差があるときは、印刷ダイアログの倍率を調整します。

実際に印刷したフィルムを図 5 に示します。

図5 インクジェット・プリンタで作ったマスク・フィルム

● STEP2:露光

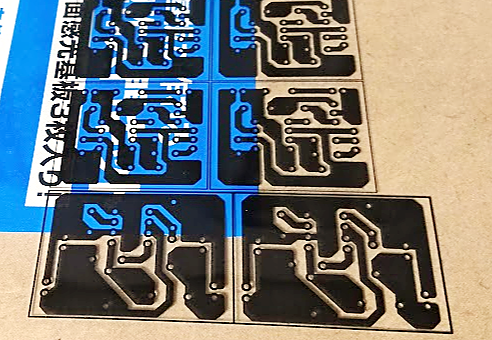

基板製作キットに付属の銀色のパッケージから感光基板を取り出します(図 6)。緑色の膜(感光性レジスト・フィルム)があるほうが感光面です(図 7)。レジスト膜には、強い光を当てたり傷をつけたりしないでください。

図6 基板製作キットに同梱されている銀色の袋に感光基板が入っている

図7 取り出した感光基板の外観

感光面に、印刷したマスク・フィルムを正確に合わせます(図 8)。

図8 感光基板とマスク・フィルムの位置を合わせする

フィルムの印刷面(インクが載った面)と基板の感光面が密着させて、キット付属のクランプにはさみます。少しでも浮きがあると失敗します。フィルムと基板がずれないように紙テープで固定し、上からガラス板を乗せて感光するとよいでしょう。

蛍光灯スタンドの真下に置いて露光します(図 9)。サンハヤトの説明書には、「専用の蛍光灯の下 10cm の場所に 10 分」という基準が記されています。いろいろと露光時間を変えて実験してください。

図9 マスク・フィルムの上から光を当てる(露光という)

適切な露光時間を決めるときは、露光テスト・チャート(NZ-PT001、サンハヤト)が便利です。上手く行ったら、プリンタの設定と蛍光灯の距離、露光時間など、条件をノートに記録します。

● STEP3:現像する

露光に要する時間を利用して、現像液を作ります。

40 ℃、200cc のお湯に PK-12 に同梱されている現像液(DO-10)を溶かします。現像液は、キット付属のポリ袋やチャック付きの袋に入れます。

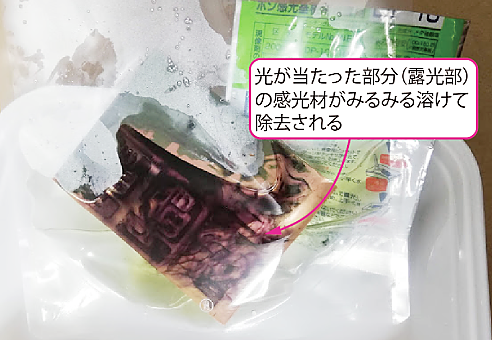

露光が完了したら、現像液に基板を浸します(図 10)。現像液の適温は適温は 30℃です。現像液の温度が高すぎると、パターンがすべて流れてしまいます。

図10 露光処理をした基板を 30 ℃の現像液に浸す

強い光を当てた(露光した)レジスト膜を現像液に浸すと溶けて、光が当たった部分は、ピンク系の銅がむき出しになります。この銅は、後述のエッチング処理によって溶けてなくなります。一方、光が当たらないレジスト膜は現像液に浸しても溶けずに残ります。この部分は、後述のエッチング処理後も残ります。つまり、光が当たった部分は銅が溶けてなくなり、光が当たらなかった部分は銅が残ります。

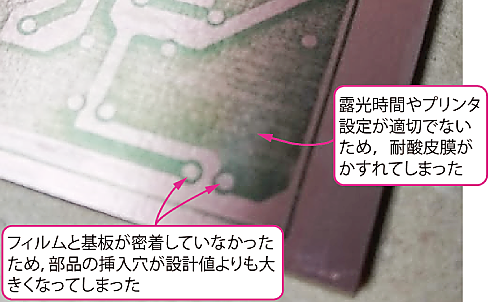

▶ 失敗例 露光時間が長すぎたり、印刷設定が悪くマスク・フィルムの色が薄いと、光を遮断するべきレジスト部が現像液で溶けてしまいます。

膜がエッチングしたときに時にうまくパターンが残りません。図 11 のように、残るべき緑色の膜がかすれて銅色が見えてしまいます。

図11 露光時間が長すぎたり、マスク・フィルムのマスク部の色が薄いと、

光が透過して、残したいレジスト部が現像液で溶けてしまう

プリンタ設定で印刷濃度を上げる、露光時間を短くする、フィルムと基板感光面の密着性を上げるなど、いろいろ試してください。

失敗作は、捨てずに取っておくと、銅張板に再利用できるでしょう。

パターンの一部が欠損している場合は、修正しておきます。身近な油性ペンでパターンとなるべき場所にインクを乗せます。パターンを描くのではなく、厚くインクを乗せることが重要です。

余計な被膜が残っている場合には、カッタ・ナイフなどを利用して軽く緑色の皮膜を削り取ります。

● STEP4:エッチング

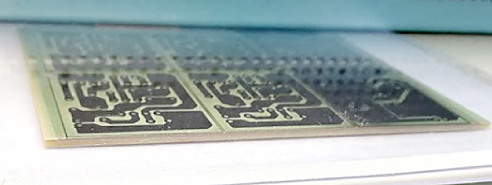

プラスチック・トレーに 40 ℃のお湯を入れて、基板が浸かる程度の少しのエッチング液と、現像処理済みの基板をチャック付きのポリ袋に入れて湯煎します(図 12)。

図12 現像した基板とエッチング液を袋に入れて湯煎する

ポリ袋の中のエッチング液をゆすって撹拌します(図 13)。少しずつパターン以外の銅箔が溶けていきます。

図13 ポリ袋の中のエッチング液を攪拌する

銅箔部と銅箔のない部分のパターンがはっきりとしてきたら、現像液から割り箸や竹ピンセットで基板を取り出します(図 14)。このとき、金属製のピンセットを利用すると、エッチング液と反応します。

図14 エッチング処理が終わったら現像液から基板を取り出す

いったん衣類に付着したエッチング液は、なかなか除去できませんから、古着や作業服を装ってください。

エッチング廃液は有害なので、決して下水道に捨てる行為は法律違反です。ボロ布に染み込ませてゴミ袋に捨てたり、庭に埋めたりしても罰せられます。

キットには、廃液処理剤が付属していますが、私は 1 リットル単位で購入しています。5 リットル溜まったら、市役所に紹介された廃液処理業者に引き取ってもらっています。

● STEP5:耐酸皮膜の除去

エッチング液から取り出した基板のパターン部には耐酸皮膜が残っているため、そのままでははんだ付けができません。

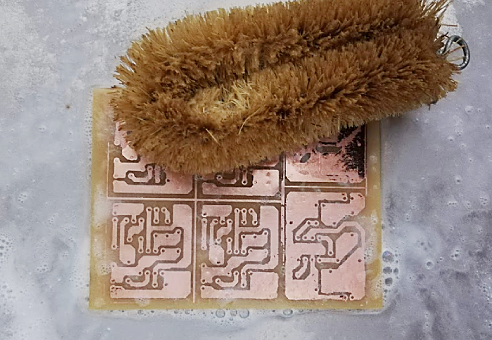

台所のシンクで、研磨作用のあるクレンザを基板にふりかけて(図 15)、たわし(スチール・ウール)を使って、耐酸皮膜を削り取ります(図 16)。耐酸皮膜が除去されると、きれいな銅色になります。

図15 エッチング処理が終わった基板の耐酸皮膜をクレンザで削り取る

図16 クレンザを振りかけたらたわしで磨く

● STEP6:穴あけ

卓上ボール盤を使って、部品を実装する箇所に穴をあけます。

卓上ボール盤は、ホームセンタで 1 万円前後で購入できます。卓上ボール盤以外に、基板製作専用の小型ボール盤やピンバイスも利用できます。ピンバイスは値段も大きさも手ごろで、100 円ショップでも購入できます。

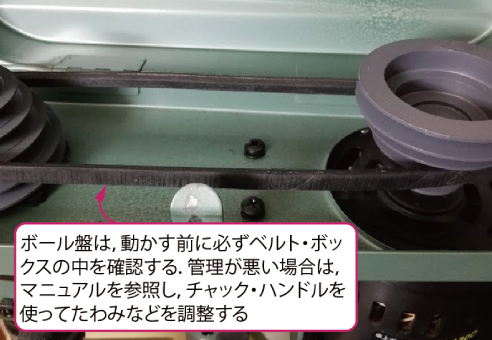

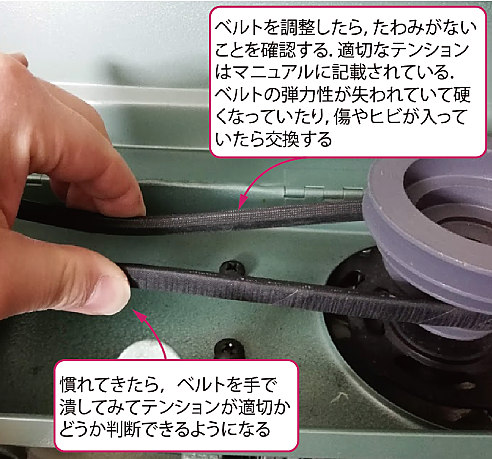

木工用や金属加工用のボール盤を流用する場合は、回転速度を調整するためにベルトを掛けかえます。

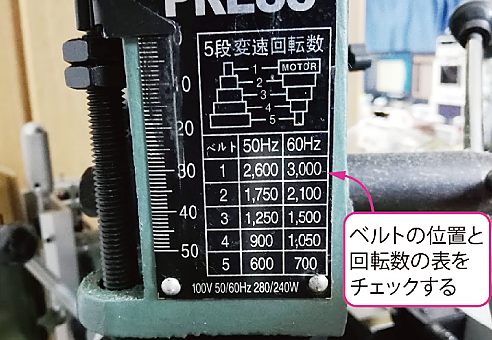

今回は ϕ0.8mm のドリル刃を使います。ドリル刃の直径が小さいほど、回転数を上げます。目安は 1500~2000 回転/分です(図 17)。「怖い」と感じたら回転数を落としてください。

図17 穴あけ加工 1:ボール盤は 1500~2000 回転

回転数とベルトの調整が終わったら(図 18、図 19)、チャックにドリル刃を固定します。ドリル刃は 10mm も出ていれば十分です。ドリル刃は長く出しすぎると折れてしまいます(図 20)。

図18 穴あけ加工 2:ボール盤を使う前に必ずベルトをチェックする

図19 穴あけ加工 3:ベルトの張りや劣化の度合いをチェックする

図20 穴あけ加工 4:ドリル刃をチャックに垂直に挿入する

セッティングが終わったら、穴あけをします。プリント基板の下に、ベニヤ板やベークライト板を敷かないと、穴を貫通した場所が痛みます(図 21)。

図21 穴あけ加工 5:基板の下にベークライト板を敷いて穴あけ作業をする

穴位置はエッチングされて銅箔がないため、ポンチ穴の役割を果たします。慣れると、ドリル刃が穴位置に吸い込まれます。

ボール盤で作業するときは、手袋をつけてはいけません。電動工具に手袋が巻き込まれて大怪我をします。

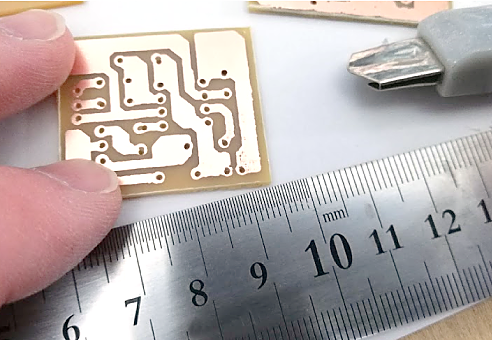

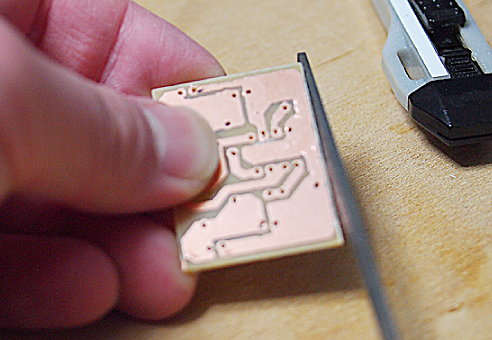

● STEP7:カット

穴あけが終わったら、基板をカットします(図 22)。カッタ・ナイフで基板の裏と表の両面から切り込みを入れて深め、手やペンチで折り曲げてカットします。

図22 カット作業 1:カッタ・ナイフで基板の裏と表から切り込みを入れて切断する

粗くなっている基板のエッジをやすりできれいに整えます(図 23)。

図23 基板のエッジをやすりで磨く

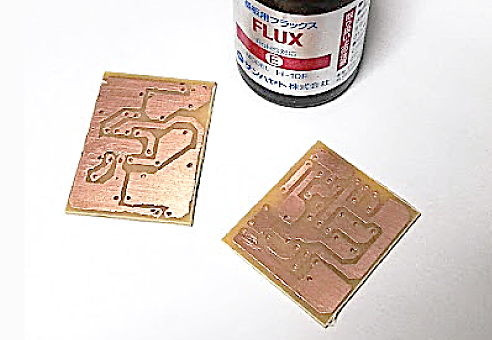

● STEP8:フラックス処理

銅箔面の錆びを防止するためにフラックスを塗っておきます(図 24)。フラックスを塗らないと、銅箔面が錆びる(酸化する)と、はんだが付かなくなります。

図24 銅箔の酸化を防止できる「フラックス」を塗布する

実際のプリント基板の製作は専門業者に任せましょう

ピーバンドットコム社を始めとする基板試作サービスに製造を依頼すると、本稿とほぼ同様の工程を経ます。ただし、多層基板やスルーホール・メッキ、レジスト、シルク印刷など、業務用のプリント基板の製造工程には、より高度で複雑な処理が加わります。

次のように、個人がプリント基板を手作りするデメリットは少なくありませんから、ネット通販を利用するのが一般的であり、確実で安心でしょう。

・環境負荷の重い銅をエッチングした溶解液を個人で処理することが難しい

・感光基板製作入門キットなどの自作ツールが入手しにくくなった

著者:善養寺薫/Kaoru Zenyouji(株式会社ディスクリテック)

企画編集:ZEP エンジニアリング株式会社

主催:株式会社ピーバンドットコム

関連製品:[VOD]Gbps 超 高速伝送基板の設計ノウハウ&評価技術

関連製品:[VOD]高精度アナログ計測回路&基板設計ノウハウ

関連製品:[VOD] Before After! ハイパフォーマンス基板&回路設計 100の基本【パワエレ・電源・アナログ編】/【IoT・無線・通信編】

関連製品:[VOD/KIT] すぐ動く!BM83 Bluetoothスタータキット

関連製品:[VOD/Pi KIT] MATLAB/Simulink×ラズパイで学ぶロボット制御入門

関連製品:ZEPエンジニアリングのキット付きVOD全製品